Khi một chiếc rơ moóc chạm ngưỡng giới hạn vận hành an toàn hoặc chi phí bảo trì vượt quá lợi ích kinh tế, doanh nghiệp cần thực hiện quy trình xử lý tài sản cuối vòng đời (End-of-Life). Việc tái chế rơ moóc không chỉ đơn giản là bán sắt vụn, mà là một quy trình kỹ thuật nhằm thu hồi tối đa vật liệu có giá trị và xử lý các chất thải nguy hại theo tiêu chuẩn môi trường.

Tại Tân Thanh, chúng tôi thiết kế sản phẩm với tư duy “vòng đời khép kín”, giúp khách hàng dễ dàng tái chế và tối ưu hóa giá trị thu hồi khi xe hết niên hạn sử dụng.

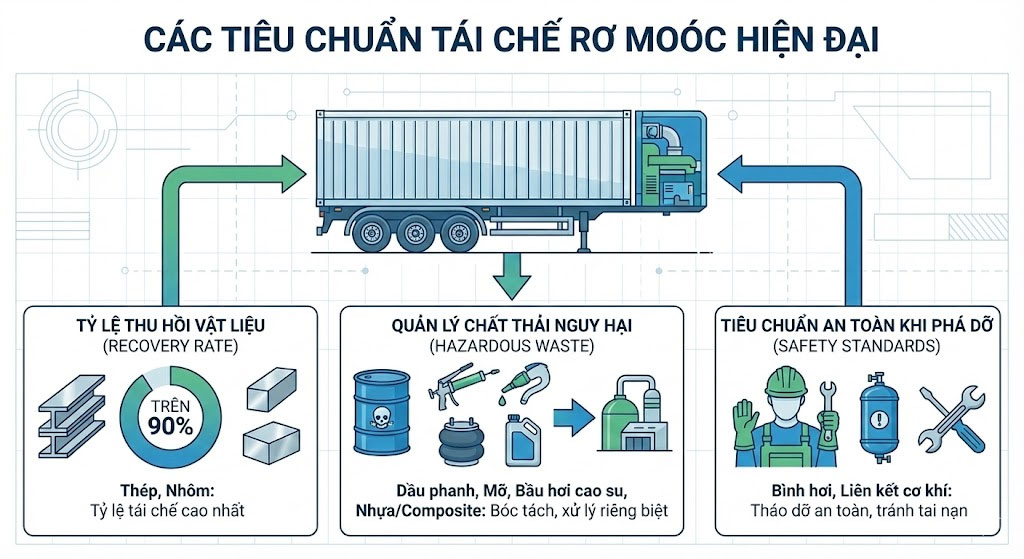

1. Các tiêu chuẩn tái chế rơ moóc hiện đại

Quy trình tái chế chuẩn quốc tế tập trung vào 3 yếu tố chính:

- Tỷ lệ thu hồi vật liệu (Recovery Rate): Rơ moóc là một trong những loại tài sản có tỷ lệ tái chế cao nhất (trên 90%) vì thành phần chủ yếu là thép và nhôm.

- Quản lý chất thải nguy hại (Hazardous Waste): Các bộ phận như dầu phanh, mỡ bôi trơn, bầu hơi cao su, và các linh kiện chứa nhựa/composite cần được bóc tách để xử lý riêng biệt theo quy định về môi trường.

- Tiêu chuẩn an toàn khi phá dỡ: Đảm bảo các bộ phận chịu áp lực (bình hơi) và các liên kết cơ khí được tháo dỡ an toàn, tránh gây tai nạn cho nhân công thực hiện.

2. Phân tách các thành phần giá trị khi tái chế

Khi đưa vào quy trình EOL, giá trị thu hồi của rơ moóc được chia thành các nhóm:

- Thép phế liệu cao cấp: Chiếm tỷ trọng lớn nhất. Thép khung gầm rơ moóc Tân Thanh là loại thép cường lực, có giá trị tái chế cao hơn các loại thép thông thường.

- Linh kiện có thể phục hồi (Refurbishment): Các cụm trục (Axles), chân chống hoặc mâm xe nếu còn tốt có thể được tân trang để làm phụ tùng thay thế cho các đội xe nội bộ hoặc bán cho thị trường thứ cấp.

- Lốp và Cao su: Lốp cũ không thể tái sử dụng sẽ được chuyển đến các nhà máy sản xuất hạt cao su hoặc sử dụng làm nhiên liệu cho lò nung xi măng.

3. Phân tích chi phí và nguồn thu từ xử lý (Cost-Benefit Analysis)

Việc xử lý tài sản EOL bao gồm cả chi phí phát sinh và nguồn thu hồi:

A. Các khoản thu (Revenue):

- Tiền bán thép phế liệu (tính theo trọng lượng thực tế).

- Tiền bán các cụm linh kiện còn khả năng sử dụng.

B. Các khoản chi phí (Expenses):

- Chi phí hậu cần: Kéo xe từ bãi tập kết về xưởng phá dỡ.

- Chi phí nhân công chuyên môn: Tháo dỡ thủ công các bộ phận phức tạp để phân loại vật liệu.

- Phí tiêu hủy chất thải: Trả cho các đơn vị xử lý rác thải công nghiệp đối với các phần không thể tái chế (nhựa, dầu thải, bóng đèn).

4. Chiến lược tối ưu hóa giá trị cuối vòng đời

Để rơ moóc có giá trị tái chế cao nhất, doanh nghiệp nên:

- Lưu trữ đầy đủ hồ sơ vật liệu: Việc minh minh bạch về mác thép sử dụng giúp đơn vị thu mua phế liệu định giá cao hơn.

- Bảo trì đúng cách cho đến ngày cuối cùng: Một bộ trục được bôi trơn tốt sẽ có giá trị bán lại như một cụm linh kiện cũ cao hơn nhiều so với việc chỉ bán dưới dạng sắt vụn.

- Lựa chọn nhà sản xuất uy tín: Sản phẩm của các hãng lớn như Tân Thanh sử dụng vật liệu đồng nhất và phụ tùng tiêu chuẩn, giúp quá trình phân loại khi tái chế diễn ra nhanh chóng và hiệu quả hơn.

5. Xu hướng “Kinh tế tuần hoàn” trong quản trị rơ moóc

Hiện nay, nhiều doanh nghiệp lớn đang áp dụng mô hình:

- Thu cũ – Đổi mới: Trả rơ moóc hết vòng đời cho nhà sản xuất (như Tân Thanh) để nhận chiết khấu cho đơn hàng mới. Nhà sản xuất sẽ có quy trình tái chế chuyên nghiệp hơn, giúp doanh nghiệp rảnh tay với các thủ tục môi trường.

- Khai thác phụ tùng: Tận dụng các linh kiện còn tốt từ xe cũ để duy trì đội xe hiện có, giảm chi phí mua mới phụ tùng.

6. Kết luận

Quản lý rơ moóc cuối vòng đời không chỉ là điểm kết thúc của một tài sản mà là sự khởi đầu của một chu kỳ dòng tiền mới. Việc hiểu rõ tiêu chuẩn tái chế và cấu trúc chi phí xử lý giúp doanh nghiệp chủ động trong kế hoạch tài chính, đảm bảo tuân thủ các quy định môi trường ngày càng khắt khe và thể hiện trách nhiệm đối với cộng đồng.